Ah, les amis ! On pense souvent aux ingénieurs comme à des magiciens qui transforment des idées en réalités, n’est-ce pas ? Mais si je vous disais qu’au cœur de toutes ces créations, il y a un monde encore plus fascinant et souvent sous-estimé : celui des matériaux métalliques en ingénierie mécanique.

On a tous cette image du métal solide et robuste, un peu figé dans le temps. Mais croyez-moi, l’actualité de ce domaine est bien plus palpitante qu’on ne l’imagine !

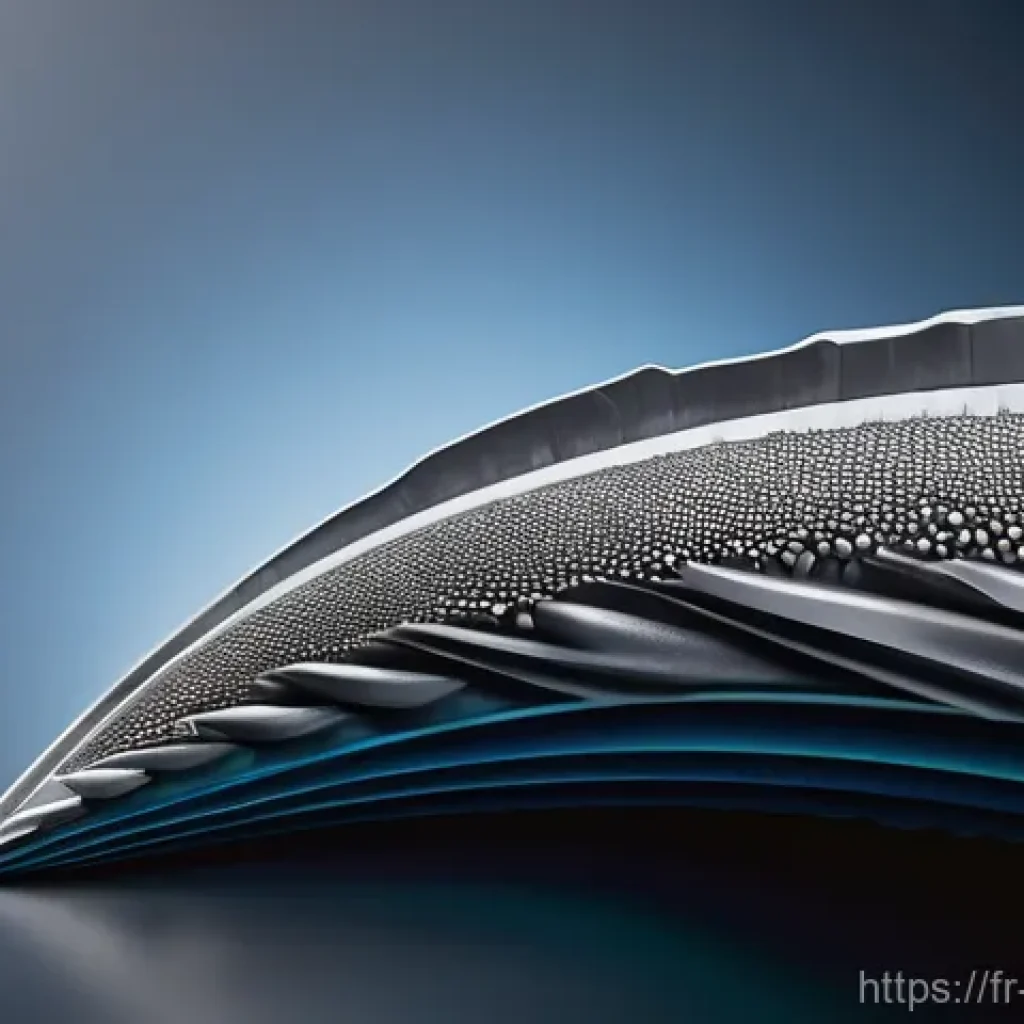

J’ai eu l’occasion de me pencher sur les dernières avancées et, sincèrement, c’est comme assister à une véritable révolution. Des aciers ultra-performants aux alliages légers pour l’aéronautique, en passant par l’impression 3D métallique qui bouleverse la fabrication, les innovations ne cessent de nous étonner.

Imaginez les véhicules de demain, nos infrastructures, ou même les équipements médicaux : ils sont tous façonnés par ces progrès incroyables. Ce n’est plus seulement une question de force brute, mais de finesse, de durabilité, et d’une intelligence que l’on intègre directement dans la matière.

Pour moi, c’est clair : l’avenir de l’ingénierie se joue dans les laboratoires où l’on repousse sans cesse les limites du possible avec ces métaux que l’on croyait si bien connaître.

Alors, prêts à explorer ce monde passionnant et découvrir comment les métaux réinventent notre futur ? Plongeons sans plus attendre dans les détails passionnants de cette matière !

Les Super-Alliages : Quand la Résistance Devient un Art de l’Ingénieur

Vous savez, on a tous en tête l’image du métal brut, solide et fiable. Mais ce que j’ai découvert récemment m’a vraiment bluffé : les super-alliages, c’est une toute autre dimension ! Ce ne sont pas de simples métaux, ce sont de véritables œuvres d’art de la matière, conçues pour résister à des conditions que l’on pensait impossibles il n’y a pas si longtemps. Imaginez des températures extrêmes, des pressions colossales, des environnements corrosifs… Ces alliages, souvent à base de nickel, de cobalt ou de fer, sont les héros silencieux de nos moteurs d’avion, des turbines de centrales électriques et même de certains composants spatiaux. Je me souviens d’une visite dans un laboratoire où l’on testait la résistance de ces matériaux : voir un échantillon supporter des contraintes incroyables sans broncher, c’est quelque chose qui vous marque ! C’est fascinant de penser que la composition atomique, l’ajout de certains éléments comme le chrome, le molybdène ou le tungstène, et des traitements thermiques ultra-précis peuvent transformer un métal en un matériau quasiment invulnérable. C’est le genre d’innovation qui non seulement prolonge la durée de vie des équipements mais garantit aussi une sécurité inégalée. On ne parle plus de simplement “résister”, mais de “performer” dans l’adversité la plus totale. C’est là que l’ingénierie prend tout son sens, quand elle parvient à anticiper et à dépasser les limites physiques de la matière.

Concevoir la robustesse pour l’extrême

- Les super-alliages sont des champions de la ténacité, capables de maintenir leurs propriétés mécaniques même à des températures dépassant les 1000°C. C’est crucial pour des applications comme les aubes de turbine qui subissent des chaleurs infernales.

- Leur secret réside souvent dans leur microstructure complexe, obtenue par des procédés de fabrication très contrôlés, allant de la solidification directionnelle à la monocristallisation. J’ai même entendu dire que certains sont “cultivés” comme des plantes, pour obtenir une orientation cristalline parfaite !

- Ces matériaux permettent de réduire la consommation de carburant dans l’aviation et l’énergie, car ils autorisent des moteurs plus efficaces fonctionnant à des températures plus élevées. C’est un gain énorme pour l’environnement et nos portefeuilles.

L’impact des super-alliages sur notre quotidien insoupçonné

- Bien que souvent cachés dans des équipements industriels, les super-alliages influencent directement notre sécurité en vol ou la fiabilité de notre approvisionnement énergétique.

- Ils sont aussi utilisés dans des domaines plus inattendus, comme certains instruments chirurgicaux ou des composants de Formule 1, où chaque gramme et chaque degré de résistance comptent énormément.

L’Impression 3D Métallique : Une Révolution Tangible pour les Créateurs et les Industriels

Franchement, si on m’avait dit il y a quelques années qu’on imprimerait des pièces métalliques complexes avec la même facilité qu’on imprime un document, je n’y aurais pas cru ! Pourtant, l’impression 3D métallique, ou fabrication additive, est en train de transformer radicalement la manière dont on conçoit et produit nos objets. C’est une technologie qui me fascine particulièrement parce qu’elle ouvre des portes que l’usinage traditionnel ne pouvait même pas envisager. Pensez à des géométries incroyablement complexes, des pièces optimisées pour être à la fois plus légères et plus résistantes, avec des structures internes que seul un architecte de la matière pourrait imaginer. Personnellement, j’ai eu la chance d’assister à la création d’une pièce d’ingénierie par impression 3D, couche par couche. C’est un spectacle hypnotisant de voir la poudre métallique fusionner sous l’effet d’un laser ou d’un faisceau d’électrons pour donner vie à une forme. Au-delà de l’aspect spectaculaire, c’est l’économie de matière, la rapidité du prototypage et la possibilité de produire des petites séries ultra-personnalisées qui en font un atout incroyable pour l’industrie. C’est un peu comme avoir une usine miniature sur son bureau, prête à réaliser toutes les idées les plus audacieuses !

Des géométries impossibles, des performances décuplées

- La fabrication additive permet de créer des pièces avec des treillis internes, des canaux complexes ou des surfaces texturées impossibles à obtenir avec les méthodes soustractives classiques. Cela optimise le rapport poids/résistance comme jamais.

- Elle est particulièrement prisée dans l’aérospatiale, où la réduction de poids est synonyme d’économies de carburant massives, et dans le domaine médical pour des implants sur mesure, parfaitement adaptés à l’anatomie du patient.

- L’impression 3D métallique réduit considérablement le temps de développement de nouveaux produits, permettant aux entreprises d’innover et de commercialiser plus rapidement.

Choisir la bonne technologie d’impression 3D métallique

- Il existe plusieurs procédés, comme le frittage laser sélectif (SLS), la fusion laser sélective (SLM) ou la fusion par faisceau d’électrons (EBM), chacun ayant ses avantages en termes de finition, de vitesse et de types de métaux compatibles.

- Personnellement, j’ai vu des pièces fabriquées en SLM qui avaient une densité et une résistance comparables, voire supérieures, aux pièces usinées traditionnellement. C’est un véritable bond en avant.

Alliages Légers : La Quête Inlassable de la Vitesse et de l’Efficacité Énergétique

Si vous êtes comme moi, vous avez certainement remarqué à quel point la légèreté est devenue une obsession dans l’ingénierie moderne. Et pour cause ! Moins de poids, c’est moins de carburant consommé, plus de vitesse, et une meilleure maniabilité. C’est particulièrement vrai dans des secteurs comme l’automobile, l’aéronautique et même le cyclisme de haute performance. Les alliages légers, c’est un peu la réponse à cette quête éternelle. On parle ici principalement d’aluminium, de magnésium et de titane, des métaux qui, une fois alliés à d’autres éléments, développent des propriétés mécaniques étonnantes tout en conservant leur faible densité. Je me souviens d’une conversation avec un ingénieur qui m’expliquait comment chaque gramme gagné sur une voiture de course nécessitait des mois de recherche et de développement sur les matériaux. C’est un travail de fourmi, mais dont les résultats sont spectaculaires. Non seulement ces matériaux réduisent le poids des structures, mais ils peuvent aussi améliorer la sécurité en absorbant mieux l’énergie des chocs. C’est un équilibre délicat entre légèreté, résistance et coût, que les ingénieurs cherchent sans cesse à optimiser. Et ce n’est pas près de s’arrêter, car la pression pour réduire notre empreinte carbone ne cesse de croître, rendant ces alliages encore plus stratégiques pour l’avenir.

L’aluminium, star de la légèreté

- Les alliages d’aluminium sont partout : dans les carrosseries de nos voitures, les ailes d’avions, les châssis de vélos. Leur excellent rapport résistance/poids et leur bonne aptitude à la mise en forme en font un choix privilégié.

- Les progrès continus dans les techniques d’alliage et de traitement de surface permettent d’obtenir des aluminiums toujours plus performants, capables de rivaliser avec l’acier dans certaines applications structurelles.

Magnésium et titane : quand la haute performance s’impose

- Le magnésium est encore plus léger que l’aluminium et offre un potentiel de réduction de poids supplémentaire, bien qu’il soit plus difficile à travailler et plus réactif. On le retrouve dans des applications très spécifiques où chaque gramme est critique.

- Le titane, lui, est le roi de la haute performance. Extrêmement résistant à la corrosion et affichant un rapport résistance/poids exceptionnel, il est indispensable dans l’aérospatiale, le biomédical et la Formule 1, malgré son coût élevé.

La Corrosion, l’Usure et la Fatigue : Des Batailles Gagnées Grâce à l’Innovation des Matériaux

Avouons-le, nous avons tous été frustrés par un objet métallique qui rouille, se raye ou finit par casser. Pour un ingénieur, c’est bien plus qu’une frustration, c’est un défi constant ! La corrosion, l’usure et la fatigue sont les ennemis numéro un de la durabilité des structures et des machines. Mais ce que je trouve incroyable, c’est la créativité et l’ingéniosité déployées par les chercheurs pour contrer ces phénomènes. Ce n’est plus seulement une question de choisir le bon métal, mais de lui donner les moyens de se défendre. On parle de revêtements de surface innovants, de traitements thermiques qui modifient la structure du matériau, ou d’alliages spécialement conçus pour résister aux agressions. J’ai été particulièrement impressionnée par les avancées dans les revêtements céramiques ou polymères qui agissent comme une armure invisible, prolongeant la vie des composants de façon spectaculaire. C’est une course contre la montre pour rendre nos infrastructures plus résistantes, nos véhicules plus sûrs et nos équipements industriels plus fiables. Quand on pense aux ponts, aux pipelines ou aux plateformes pétrolières en mer, la résistance à la corrosion n’est pas une option, c’est une nécessité vitale. Et les progrès dans ce domaine ont un impact direct sur la sécurité publique et la réduction des coûts de maintenance. C’est une vraie victoire de l’intelligence humaine sur les forces de la nature !

Revêtements de surface : l’armure invisible

- Les traitements de surface, comme la nitruration, la cémentation ou les dépôts par pulvérisation thermique (thermal spray), créent une couche protectrice qui améliore la dureté, la résistance à l’usure ou la corrosion sans altérer les propriétés de masse du matériau.

- Les revêtements composites, mélangeant des métaux et des céramiques, offrent des performances encore plus poussées pour des applications spécifiques, telles que les outils de coupe ou les composants soumis à de fortes abrasions.

Des alliages spécifiquement conçus pour la durabilité

- Les aciers inoxydables, par exemple, sont des alliages fer-chrome qui forment une couche passive auto-réparatrice les protégeant de la rouille. Leur développement a été une avancée majeure pour de nombreuses industries.

- Pour la fatigue, les ingénieurs travaillent sur la microstructure des matériaux, en réduisant les inclusions et en affinant le grain, pour empêcher la propagation des micro-fissures qui mènent à la rupture.

Les Métaux Intelligents : Quand la Matière S’adapte et Interagit avec Son Environnement

Alors là, mes amis, préparez-vous, car on entre dans la science-fiction qui devient réalité ! Les “métaux intelligents”, c’est une expression qui fait rêver, n’est-ce pas ? Et pourtant, c’est une branche de l’ingénierie des matériaux en pleine effervescence. Imaginez des métaux qui peuvent changer de forme, se souvenir de leur forme initiale, ou même générer de l’électricité en fonction de la température ou d’un champ magnétique. Ce n’est plus de la magie, c’est de la physique ! Les alliages à mémoire de forme (AMF) sont sans doute les plus connus : ils peuvent être déformés, puis retrouver leur forme d’origine sous l’effet de la chaleur. J’ai eu l’occasion de manipuler un fil en Nitinol (un AMF nickel-titane) qui, une fois plongé dans l’eau chaude, reprenait instantanément sa forme spirale. C’est tout simplement fascinant à observer et les applications sont déjà là : stents médicaux qui s’ouvrent une fois à l’intérieur du corps, actionneurs pour des systèmes miniatures, ou même des montures de lunettes incassables. Mais l’innovation ne s’arrête pas là ! On parle aussi de matériaux piézoélectriques métalliques qui convertissent une contrainte mécanique en énergie électrique, ou l’inverse. C’est une révolution discrète mais puissante qui ouvre la voie à des systèmes auto-adaptatifs et à des capteurs intégrés directement dans la matière. On passe d’un matériau passif à un matériau actif, capable d’interagir avec son environnement. C’est l’avenir de l’ingénierie mécanique et ça me passionne au plus haut point !

Les alliages à mémoire de forme : des métaux qui se souviennent

- Le Nitinol est l’exemple le plus courant d’AMF, utilisé dans des applications biomédicales (implants, orthodontie), aérospatiales (actionneurs) ou de la vie courante (montures de lunettes).

- Ces alliages fonctionnent grâce à une transformation de phase réversible, appelée transformation martensitique, qui leur permet de “mémoriser” une forme à une certaine température.

Au-delà de la mémoire de forme : vers des matériaux vraiment sensibles

- Les matériaux magnétostrictifs peuvent changer de dimension sous l’effet d’un champ magnétique, trouvant des applications dans les capteurs et les actionneurs de haute précision.

- Les recherches se tournent aussi vers des métaux “auto-cicatrisants” qui pourraient réparer leurs propres micro-fissures, augmentant considérablement leur durée de vie et leur fiabilité.

Du Luxe Automobile aux Dispositifs Médicaux : La Personnalisation par les Métaux d’Exception

Ce qui est vraiment génial avec les matériaux métalliques en ingénierie, c’est cette capacité à s’adapter à des besoins incroyablement spécifiques, allant du bling-bling d’une voiture de luxe à la précision vitale d’un implant médical. On ne peut pas mettre tous les métaux dans le même panier, et c’est justement ça qui rend le domaine si riche ! Pour une montre de haute horlogerie, on va chercher un alliage qui brille d’un éclat particulier et qui résiste aux micro-rayures. Pour une prothèse de hanche, il faudra un métal biocompatible, d’une résistance à la fatigue impeccable et qui ne se corrode absolument pas dans le corps humain. J’ai souvent eu l’occasion de discuter avec des artisans qui travaillent ces métaux d’exception, et leur savoir-faire est à la hauteur de la complexité des matériaux. C’est un peu comme un chef cuisinier qui choisit ses ingrédients les plus rares et les plus raffinés pour une création unique. La personnalisation n’est plus un simple argument marketing, c’est une réalité technique qui permet de repousser les limites de ce qui est possible, que ce soit pour le confort, la performance ou l’esthétique. Cela montre bien que l’ingénierie des matériaux ne se limite pas à des calculs froids, elle intègre aussi une dimension humaine, un sens du détail et de l’adaptation qui fait toute la différence.

Quand l’esthétique et la fonction se rencontrent

- Dans l’automobile de luxe, on utilise des alliages spécifiques pour leurs qualités visuelles, leur résistance à l’oxydation, et leur “toucher” particulier, comme certains aciers spéciaux ou des finitions en titane.

- Pour la joaillerie et la haute horlogerie, des alliages de métaux précieux sont développés non seulement pour leur beauté mais aussi pour leur résistance à l’usure, leur capacité à être finement travaillés et leur durabilité.

Des métaux au service de la vie : le biomédical

- Le titane et ses alliages sont le standard d’or pour les implants orthopédiques et dentaires grâce à leur biocompatibilité exceptionnelle et leur résistance à la corrosion dans le corps.

- Des alliages de cobalt-chrome sont également utilisés pour leur excellente résistance à l’usure et à la corrosion, notamment dans les prothèses articulaires.

Recyclage et Économie Circulaire : L’Avenir Vert des Métaux en Ingénierie

On ne peut plus parler de matériaux en ingénierie sans aborder la question cruciale de leur impact environnemental. Et là, bonne nouvelle : les métaux sont de fantastiques champions de l’économie circulaire ! Le recyclage des métaux n’est pas une nouveauté, mais les techniques s’affinent et deviennent de plus en plus efficaces, permettant de réintroduire ces précieuses ressources dans le cycle de production avec une perte minimale de qualité. C’est une démarche qui me tient particulièrement à cœur. Pensez à l’énergie économisée : la production d’aluminium recyclé, par exemple, consomme environ 95% moins d’énergie que celle de l’aluminium primaire ! C’est un chiffre qui donne le vertige et qui montre tout l’intérêt de cette approche. Au-delà du simple recyclage, l’ingénierie des matériaux intègre désormais dès la conception l’idée que les produits doivent être facilement démontables et que leurs composants métalliques pourront être récupérés et valorisés. C’est ce que l’on appelle l’éco-conception, et c’est un changement de paradigme absolument nécessaire pour un avenir plus durable. Imaginez des ponts modulaires, des voitures dont chaque pièce métallique est répertoriée pour son futur recyclage… C’est un défi immense, mais qui offre des perspectives économiques et environnementales extraordinaires. Je suis convaincue que c’est une des voies les plus prometteuses pour concilier progrès technique et respect de notre planète.

Des filières de recyclage toujours plus performantes

- Les aciéries modernes sont capables de recycler une quantité impressionnante de ferraille, produisant de l’acier neuf de haute qualité avec une empreinte carbone réduite.

- Pour des métaux plus rares ou stratégiques, des procédés de récupération innovants sont développés pour extraire et purifier même de faibles quantités présentes dans les déchets électroniques (mines urbaines).

L’éco-conception : penser au recyclage dès le début

- Les ingénieurs sont de plus en plus formés à choisir des matériaux qui sont non seulement performants mais aussi facilement recyclables et avec un impact environnemental minimal sur l’ensemble de leur cycle de vie.

- Cela inclut la conception de produits avec moins de matériaux différents ou plus facilement séparables, facilitant ainsi les processus de tri et de recyclage en fin de vie.

| Type de Matériau Métallique | Applications Typiques | Avantages Clés | Points à Considérer |

|---|---|---|---|

| Super-alliages (Nickel, Cobalt) | Turbines d’avion, moteurs de fusée, centrales énergétiques | Haute résistance à la chaleur et à la corrosion, stabilité mécanique | Coût élevé, procédés de fabrication complexes |

| Alliages d’Aluminium | Automobile, Aéronautique, construction légère | Excellent rapport résistance/poids, bonne formabilité, recyclable | Moins résistant à haute température que les super-alliages |

| Titane et ses alliages | Aérospatiale, biomédical, sports de haute performance | Très haute résistance spécifique, excellente biocompatibilité, anti-corrosion | Coût très élevé, difficile à usiner |

| Aciers Inoxydables | Ustensiles de cuisine, architecture, équipements industriels | Très bonne résistance à la corrosion, grande variété d’alliages | Moins léger que l’aluminium ou le titane, peut être coûteux selon l’alliage |

| Alliages à Mémoire de Forme (Nitinol) | Dispositifs médicaux, actionneurs intelligents, lunettes | Capacité à retrouver une forme pré-définie, flexibilité | Sensibilité à la température, coût des matières premières |

Pour Conclure

Voilà, mes chers lecteurs, nous avons fait un tour d’horizon passionnant du monde incroyable des matériaux métalliques en ingénierie ! J’espère que cette plongée au cœur de la matière vous a autant fascinés que moi. Ce que je retiens de tout cela, c’est que l’ingéniosité humaine est sans limite quand il s’agit de repousser les frontières du possible. Chaque jour, des ingénieurs et des chercheurs œuvrent pour créer des métaux toujours plus résistants, plus légers, plus “intelligents”, et surtout, plus respectueux de notre planète. C’est une aventure constante, où la science et la créativité se rencontrent pour façonner le monde de demain, et j’ai hâte de voir les prochaines innovations qui émergeront de ces laboratoires.

Quelques Astuces à Garder en Tête

1. Lorsque vous tenez un objet métallique, qu’il s’agisse d’un smartphone, d’une voiture ou d’une simple cuillère, prenez un instant pour apprécier le génie de la matière qui le compose. Derrière chaque pièce, il y a des années de recherche et des choix techniques précis. C’est une petite leçon d’ingénierie appliquée que l’on oublie trop souvent !

2. Si jamais vous avez l’occasion de visiter une usine ou un laboratoire qui travaille sur les métaux, saisissez-la ! Voir de ses propres yeux la transformation de la matière, comprendre les procédés complexes de fabrication ou d’assemblage, c’est une expérience incroyablement enrichissante qui donne une perspective nouvelle sur notre environnement technologique.

3. Pour les esprits curieux, n’hésitez pas à jeter un œil aux magazines spécialisés ou aux documentaires sur l’ingénierie des matériaux. Vous seriez étonnés de la quantité d’informations passionnantes et souvent très accessibles qui existent, même pour les non-initiés. Cela peut vraiment élargir votre vision du monde !

4. Dans vos choix quotidiens, pensez à l’impact des matériaux. Opter pour des produits durables, réparables, et dont les composants métalliques sont recyclables, c’est un petit geste qui, multiplié par des millions, a un impact positif énorme sur l’environnement. L’économie circulaire n’est pas qu’un concept lointain, elle commence avec nos décisions de consommateurs.

5. Gardez un œil sur les “métaux intelligents”. Même si leur utilisation est encore assez spécialisée, je suis persuadée que les alliages à mémoire de forme ou les matériaux piézoélectriques vont envahir notre quotidien d’ici quelques années, révolutionnant la façon dont nos objets interagissent avec nous et leur environnement. Le futur est déjà là, et il est fait de métaux étonnants !

Points Essentiels à Retenir

L’ingénierie des matériaux métalliques est un pilier fondamental de notre monde moderne, propulsant l’innovation dans des domaines variés, de l’aéronautique au biomédical, en passant par l’automobile. Grâce aux super-alliages, à l’impression 3D métallique, aux alliages légers, et aux traitements anti-corrosion, nous créons des structures plus sûres, plus efficaces et plus durables. L’avenir promet des métaux “intelligents” et une intégration toujours plus forte dans une économie circulaire, pour un progrès technologique responsable et passionnant.

Questions Fréquemment Posées (FAQ) 📖

Q: Quels sont les “must-have” en matière de nouveaux alliages métalliques pour l’ingénierie mécanique aujourd’hui ?

R: Oh là là, si vous saviez ! C’est une question que je me pose souvent et la réponse est en constante évolution, c’est ça qui est génial ! Si je devais choisir les stars du moment, je parlerais sans hésiter des aciers avancés à haute résistance (AHSS pour nos amis anglophones, mais on les appelle aciers GIGA en France), et des alliages d’aluminium et de titane de nouvelle génération.

J’ai eu la chance de voir des démonstrations incroyables avec ces aciers, et c’est fou comme ils sont à la fois plus légers et plus robustes que leurs prédécesseurs.

Pour l’industrie automobile, c’est une bénédiction : des véhicules plus sûrs, qui consomment moins de carburant, c’est ce que j’appelle du gagnant-gagnant !

Et puis, les alliages d’aluminium et de titane, mes chouchous pour l’aéronautique et le biomédical. Franchement, la légèreté combinée à une résistance à la corrosion et une biocompatibilité exceptionnelles, ça ouvre des portes inimaginables.

Imaginez des prothèses plus légères, plus durables, ou des avions encore plus efficaces. C’est une véritable symphonie de propriétés que l’on arrive à orchestrer dans ces nouveaux alliages, en jouant sur leur microstructure.

C’est le résultat de recherches colossales, et quand on voit les applications concrètes, on se dit que ça valait le coup de se creuser la tête !

Q: L’impression 3D métallique, c’est vraiment la révolution dont tout le monde parle ? Comment ça change la donne ?

R: La révolution ? Mais oui, mille fois oui ! L’impression 3D métallique, ou fabrication additive, n’est pas juste une tendance, c’est un séisme technologique qui redéfinit complètement notre approche de la conception et de la production.

Moi-même, j’étais un peu sceptique au début, je dois l’avouer. J’imaginais des pièces un peu grossières, juste pour du prototypage rapide. Mais alors, quand j’ai vu ce qu’on peut faire avec les techniques de fusion laser sur lit de poudre (SLM) ou de dépôt de fil fondu (DED), j’ai été bluffée !

On peut fabriquer des géométries d’une complexité incroyable, impossibles à réaliser avec les méthodes traditionnelles. Pensez aux structures internes optimisées pour la légèreté et la rigidité, ou aux canaux de refroidissement intégrés directement dans les pièces.

C’est une liberté de design qui était impensable il y a quelques années. Ça réduit les déchets de matière, ça permet de produire des pièces sur mesure pour des applications très spécifiques, et ça accélère énormément le cycle de développement.

Pour l’aérospatial, les implants médicaux, ou même les outillages industriels, c’est un game changer absolu. C’est un peu comme passer de la sculpture à la manipulation d’atomes pour créer exactement ce dont on a besoin.

C’est vraiment la promesse d’une personnalisation et d’une efficacité sans précédent !

Q: Au-delà de la performance brute, quels sont les nouveaux défis et les qualités recherchées pour les métaux de demain ?

R: Excellente question, qui va droit au but et qui montre que vous avez une vision d’avenir ! Fini le temps où l’on ne cherchait que la résistance et la dureté.

Aujourd’hui, on veut des matériaux “intelligents”, plus respectueux de l’environnement, et qui durent encore plus longtemps. Le premier défi, c’est la durabilité et la résilience face à des conditions extrêmes, comme les températures très élevées dans les turbines, ou la corrosion en milieu marin.

On ne veut plus seulement que le métal tienne, on veut qu’il résiste à l’usure sur le très long terme, qu’il soit réparable, et qu’il ait une “longue vie”.

Ensuite, l’aspect environnemental est devenu primordial. On cherche activement des métaux et des procédés de fabrication qui réduisent l’empreinte carbone.

C’est un vrai casse-tête pour les ingénieurs, mais des avancées incroyables sont faites pour recycler davantage, pour utiliser moins d’énergie, et pour travailler avec des matériaux moins rares ou plus facilement accessibles.

Et puis, il y a l’intégration de fonctions. On parle de matériaux “smart”, capables de s’adapter, de détecter leur propre état d’usure, ou même de se “réparer” tout seuls.

C’est encore un peu de la science-fiction pour certains aspects, mais les recherches sont lancées ! C’est fascinant de penser que le métal de demain pourrait nous dire quand il est fatigué ou s’auto-guérir d’une micro-fissure.

C’est une vision passionnante, où la matière n’est plus juste passive, mais devient une partenaire active de l’ingénierie.