Bonjour à toutes et à tous, chers passionnés de technologie et d’ingénierie ! J’espère que vous allez bien et que votre semaine démarre sur les chapeaux de roues.

Aujourd’hui, je suis ravie de plonger avec vous dans un sujet qui me fascine et qui révolutionne de nombreux secteurs : les caméras thermiques en mécanique.

J’ai personnellement constaté à quel point ces outils, autrefois réservés à des applications très spécifiques, sont devenus incontournables. Elles nous permettent de “voir l’invisible”, de déceler des problèmes qui, à l’œil nu, passeraient complètement inaperçus, qu’il s’agisse d’un composant moteur surchauffé, d’un roulement fatigué ou d’une fuite d’énergie invisible.

C’est fascinant de penser qu’un simple appareil peut transformer notre approche de la maintenance, la rendant non plus réactive mais véritablement proactive.

Avec les avancées actuelles et l’intégration de l’intelligence artificielle, on voit émerger des diagnostics toujours plus précis et des économies d’énergie substantielles.

C’est une véritable aubaine pour l’efficacité et la sécurité de nos équipements industriels et même de nos bâtiments. Prêt(e) à découvrir comment cette technologie transforme notre quotidien d’ingénieurs et de techniciens ?

On va explorer tout ça en détail !

Démasquer l’Invisible : Quand la Chaleur Révèle les Pannes

Franchement, il n’y a rien de plus frustrant pour un ingénieur ou un technicien que de savoir qu’un problème couve, mais de ne pas pouvoir le localiser. On le sent, on l’entend parfois, mais l’œil humain a ses limites. C’est là que la caméra thermique entre en scène, comme une sorte de super-pouvoir ! Imaginez : un moteur qui chauffe de manière anormale, un circuit électrique qui lâche petit à petit, ou même un système de ventilation qui perd son efficacité à cause d’une fuite d’air chaud ou froid. Sans la thermographie, on serait en mode “devinette”, souvent contraints d’attendre la panne totale, coûteuse et souvent dangereuse. J’ai un jour été appelée pour un problème récurrent sur une ligne de production, avec des arrêts intempestifs. Après des jours de vérifications classiques, sans succès, j’ai sorti ma caméra thermique. En quelques minutes, bingo ! Un raccord hydraulique sous un panneau isolant présentait une signature thermique clairement anormale. Le joint était fatigué, causant une légère fuite et une perte de pression qui perturbait tout le système. Un problème totalement indétectable autrement, et qui a été réglé en une heure après avoir été identifié. C’est ça, la magie de “voir la chaleur” : on passe d’une maintenance corrective réactive et stressante à une approche proactive, sereine et économique. On n’attend plus la casse, on la prévient. Et ça, croyez-moi, ça change tout sur le terrain ! C’est comme avoir une boule de cristal, mais une boule de cristal scientifique et fiable.

Des Signatures Thermiques qui Parlent

Ce qui est génial avec ces caméras, c’est qu’elles ne montrent pas juste une zone chaude. Elles nous donnent une véritable “carte d’identité thermique” de nos équipements. Chaque anomalie a sa signature : un point chaud vif et localisé peut indiquer un faux contact électrique ou un roulement défaillant ; une zone plus large mais légèrement plus chaude peut signifier un problème d’isolation ou une surcharge générale. L’expérience joue un rôle crucial ici, bien sûr. Au fil des utilisations, on apprend à décrypter ces images, à distinguer le “normal” du “pas normal” pour un type d’équipement donné. C’est une compétence qui se développe, et qui devient rapidement inestimable. J’ai remarqué qu’avec le temps, mes équipes et moi sommes devenus de véritables experts en lecture de thermogrammes, capables d’identifier des problèmes avant même qu’ils ne se manifestent par un bruit ou une odeur.

Les Couloirs de la Chaleur : Une Autre Façon de Voir vos Installations

Pensez aux pertes d’énergie dans un bâtiment industriel. Souvent, on imagine les fuites d’air autour des fenêtres ou des portes. Mais avec une caméra thermique, j’ai découvert des ponts thermiques insoupçonnés, des isolations défectueuses derrière des murs, ou même des conduits de chauffage mal isolés dans des plafonds. Ce n’est pas de la mécanique pure, mais c’est un excellent exemple de l’universalité de cette technologie. En détectant ces “couloirs de la chaleur” invisibles, on peut agir précisément, sans tâtonnements, et réaliser des économies d’énergie assez bluffantes sur le long terme. C’est une démarche éco-responsable qui rapporte, et ça, on adore !

Plus qu’une Image : Le Diagnostic Prédictif à Portée de Main

On parle beaucoup de maintenance prédictive, et c’est un concept qui, grâce aux caméras thermiques, prend tout son sens. Ce n’est plus juste une idée lointaine ; c’est une réalité tangible que l’on peut mettre en œuvre avec des outils relativement accessibles aujourd’hui. L’idée est simple mais puissante : plutôt que de réagir quand un composant tombe en panne, ou de le remplacer systématiquement à des intervalles fixes (ce qui peut être du gaspillage si le composant est encore bon), on surveille son état en temps réel. La thermographie permet d’anticiper. Un roulement qui commence à chauffer de manière excessive est un roulement qui va lâcher, c’est certain. En le détectant à l’avance, on peut planifier son remplacement lors d’un arrêt programmé, évitant ainsi un arrêt imprévu de la production, qui coûte toujours bien plus cher en main-d’œuvre, en temps perdu et en manque à gagner. Personnellement, j’ai mis en place des rondes thermographiques régulières sur des pompes et des moteurs critiques. Au début, c’était un peu fastidieux, mais très vite, les bénéfices sont apparus. Nous avons réussi à éviter pas moins de trois pannes majeures sur des équipements vitaux en un an seulement. Ça, c’est de l’efficacité pure !

De la Donnée Brute à la Décision Stratégique

Une image thermique n’est que le point de départ. La vraie valeur réside dans l’analyse de cette image. Est-ce que la température est normale pour cet équipement ? Quelle est la tendance ? Est-ce que la zone chaude s’est étendue ou intensifiée depuis la dernière inspection ? En comparant les images prises à différents moments, on peut suivre l’évolution d’une anomalie et évaluer la criticité de la situation. C’est comme avoir un électrocardiogramme pour vos machines ! Cette approche basée sur les tendances permet de prendre des décisions éclairées : faut-il intervenir immédiatement, ou pouvons-nous attendre le prochain arrêt de maintenance sans risque ? C’est ce qui transforme la simple “détection” en véritable “diagnostic prédictif”. Et l’avantage, c’est que ces données peuvent être archivées, historisées et même intégrées dans des systèmes de gestion de la maintenance assistée par ordinateur (GMAO), pour une vision globale et optimisée de la santé de vos équipements.

Identifier les Faibles Maillons Avant qu’il Ne Soit Trop Tard

Dans toute chaîne, le maillon le plus faible est celui qui dicte la robustesse de l’ensemble. Pour nos systèmes mécaniques, c’est pareil. Un petit défaut sur un composant peut engendrer une cascade de problèmes. La caméra thermique est excellente pour identifier ces “maillons faibles” qui génèrent de la chaleur excessive. Pensez à un palier mal lubrifié, à un moteur électrique avec un défaut d’équilibrage, ou à un joint d’étanchéité qui commence à fuir. Ces problèmes, en plus de causer une défaillance, entraînent souvent une surconsommation d’énergie. En les détectant précocement, on ne fait pas que prévenir une panne, on améliore aussi l’efficacité énergétique globale du système. C’est une pierre deux coups, et dans le contexte actuel où l’énergie coûte cher, c’est un argument de poids. J’ai eu le cas d’une pompe à eau dont un roulement montrait une température légèrement élevée. En le changeant, nous n’avons pas seulement évité une panne imminente, mais nous avons aussi constaté une légère baisse de la consommation électrique de la pompe. Des petits gains qui, mis bout à bout, font une énorme différence sur une année.

Un Compagnon Indispensable : Mes Expériences et Découvertes sur le Terrain

Vous savez, au début, quand j’ai commencé à utiliser ma première caméra thermique, je l’envisageais comme un outil un peu “exotique”, réservé aux cas complexes. Mais très vite, elle est devenue une extension de ma main, un véritable œil supplémentaire. J’ai découvert des applications insoupçonnées, des problèmes que je n’aurais jamais pensé à chercher avec cet outil, et elle m’a tirée de bien des situations délicates. Je me souviens d’une fois où nous avions un problème de surchauffe inexplicable sur un nouveau système de convoyage. Les capteurs classiques ne donnaient rien d’anormal. En balayant le système avec la caméra, j’ai remarqué un petit point chaud, très localisé, sur un moteur pourtant de taille modeste. En m’approchant, j’ai réalisé qu’une simple vis de fixation était légèrement desserrée, créant une micro-vibration et un échauffement localisé. Un resserrage de la vis, et le problème était réglé ! Sans la caméra, nous aurions probablement cherché pendant des jours, voire remplacé des pièces coûteuses inutilement. C’est ce genre d’expérience qui renforce ma conviction que cet outil est vraiment indispensable.

Les Petits Détails qui Font Toute la Différence

Ce que j’apprécie par-dessus tout, c’est la capacité de la caméra thermique à révéler les “petits détails” qui, à première vue, semblent insignifiants mais qui cachent des problèmes majeurs. Par exemple, une simple différence de température de quelques degrés sur une phase électrique peut être le signe précurseur d’un déséquilibre de charge, d’une connexion lâche ou même d’une résistance anormale. Ces détails, une fois identifiés, permettent des interventions ciblées et évitent des pannes catastrophiques. On ne court plus après les problèmes ; on les voit venir. Et cette sensation de maîtrise, c’est vraiment gratifiant. J’ai même découvert qu’elle était super utile pour vérifier l’alignement des arbres et des poulies : un mauvais alignement génère une chaleur excessive dans les roulements, et la caméra le montre immédiatement. Fini les calculs complexes et les outils d’alignement parfois un peu capricieux !

Des Cas Concrets, Des Solutions Évidentes

Permettez-moi de partager quelques exemples concrets de situations où ma caméra thermique a fait des merveilles :

- Moteurs électriques : Détection de roulements défaillants, de déséquilibres de phases, de bobinages endommagés par une surchauffe localisée. J’ai évité l’incendie d’un moteur un jour, en repérant une zone anormalement chaude sur le carter.

- Systèmes hydrauliques et pneumatiques : Localisation de fuites internes ou externes, de vannes bloquées, de composants surchauffés à cause d’une pression excessive ou d’un manque de lubrification.

- Équipements de transmission : Identification de pignons usés, de courroies qui patinent, ou de boîtes de vitesses qui travaillent en surchauffe. Une fois, j’ai vu la signature thermique d’une boîte de vitesses qui était sur le point de rendre l’âme, simplement en montrant une zone bien plus chaude que le reste.

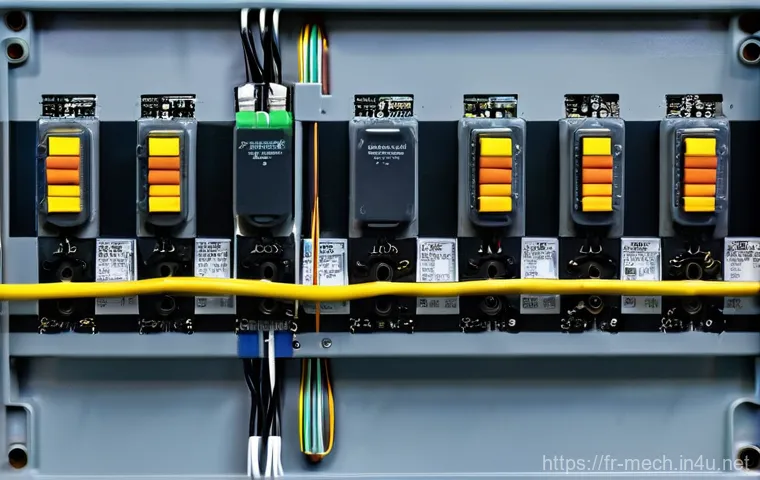

- Tableaux électriques : Identification de fusibles défectueux, de connexions desserrées, ou de disjoncteurs surchargés. C’est une application classique et ultra-efficace pour la sécurité électrique.

Chaque fois, c’est le même scénario : un problème invisible à l’œil nu devient évident grâce à la signature thermique. C’est un peu comme avoir des rayons X, mais pour la chaleur !

Rentabilité et Économies : Le ROI d’une Caméra Thermique bien Utilisée

Quand on parle d’investissement dans du matériel, la première question qui vient à l’esprit, c’est souvent : “Est-ce que ça va me rapporter ?” Et bien, pour une caméra thermique, la réponse est un grand oui, un oui retentissant ! Le retour sur investissement (ROI) peut être incroyablement rapide, surtout dans un environnement industriel où la moindre panne peut coûter des milliers, voire des dizaines de milliers d’euros en perte de production, en réparations urgentes, et en main-d’œuvre supplémentaire. J’ai vu des entreprises récupérer le coût de leur équipement en quelques mois, parfois même en quelques semaines, grâce à une seule intervention préventive majeure. On ne parle pas juste de “moins de pannes”, mais aussi d’une optimisation de la consommation énergétique et d’une prolongation de la durée de vie des équipements. C’est un cercle vertueux où chaque détection d’anomalie se traduit par des économies concrètes et une meilleure performance globale.

Éviter les Coûts Cachés des Pannes Imprévues

Les pannes, ce n’est pas seulement le coût de la pièce à remplacer. Il y a des coûts cachés, souvent bien plus importants : la perte de production, le temps de main-d’œuvre pour le diagnostic et la réparation en urgence, les retards de livraison, l’impact sur la qualité si un processus est interrompu, sans parler du stress pour les équipes. Une panne sur une machine clé peut mettre toute une ligne de production à l’arrêt, et les conséquences financières peuvent être désastreuses. En planifiant les interventions grâce à la thermographie, on transforme une situation d’urgence coûteuse en une maintenance programmée, qui s’intègre dans le flux de travail normal et minimise l’impact sur la production. C’est une gestion des risques intelligente et économiquement très avantageuse. J’ai calculé qu’en moyenne, une intervention préventive coûte environ 3 à 5 fois moins cher qu’une intervention corrective d’urgence sur le même type de panne.

Optimisation Énergétique, une Source d’Économies Directes

Au-delà de la prévention des pannes, la caméra thermique est une arme redoutable pour l’optimisation énergétique. Toute source de chaleur anormale est souvent synonyme de gaspillage d’énergie. Un moteur qui surchauffe consomme plus d’électricité pour un même travail ; un système de tuyauterie mal isolé laisse s’échapper des calories précieuses ; un tableau électrique avec des connexions desserrées crée des résistances qui dissipent de l’énergie inutilement. En identifiant et en corrigeant ces points chauds, on réduit directement la facture énergétique. J’ai personnellement accompagné une petite PME dans l’optimisation de son circuit de chauffage industriel. Grâce à la caméra thermique, nous avons identifié plusieurs sections de tuyauterie dont l’isolation était défaillante et avons repéré un piège à vapeur qui fonctionnait mal. Les ajustements faits ont permis une économie de gaz de près de 15% sur un hiver, ce qui, pour eux, a représenté des milliers d’euros ! C’est ce genre de résultat concret qui rend cet outil si précieux.

L’Intelligence Artificielle au Service de la Thermographie : Le Futur est Là !

Ce qui me passionne encore plus aujourd’hui, c’est de voir comment l’intelligence artificielle (IA) est en train de transformer la thermographie. On ne parle plus seulement de capturer une image et de l’interpréter soi-même ; les systèmes modernes, souvent intégrés aux caméras ou via des logiciels d’analyse, sont capables de faire bien plus. Ils peuvent analyser des milliers d’images, détecter des anomalies subtiles que l’œil humain pourrait manquer, et même prédire des pannes avec une précision bluffante. On est en train de passer de l’observation à l’analyse autonome, et c’est une révolution pour la maintenance. Imaginez une flotte de caméras thermiques fixes, surveillant en permanence des machines critiques, et alertant automatiquement les équipes dès qu’une tendance anormale est détectée. C’est déjà une réalité dans de nombreuses grandes industries, et ça devient de plus en plus accessible pour tous.

Quand les Machines Apprennent à Voir les Anomalies

Les algorithmes d’IA sont entraînés sur des bases de données massives d’images thermiques, ce qui leur permet de reconnaître des schémas de chaleur associés à différentes conditions d’équipement : fonctionnement normal, usure légère, défaut imminent. Ils ne se contentent pas de repérer un point chaud ; ils évaluent la forme, l’intensité, la localisation et l’évolution de ce point chaud par rapport aux données historiques et aux normes. C’est là toute la puissance de l’IA : elle ne se fatigue jamais, elle est constante dans son analyse et peut traiter des volumes d’informations colossaux en une fraction de seconde. Ce que j’ai trouvé vraiment impressionnant, c’est la capacité de certains systèmes à différencier une surchauffe due à une charge de travail normale d’une surchauffe due à un début de défaillance. C’est une finesse de diagnostic que même un expert humain mettrait du temps à acquérir.

L’Automatisation du Diagnostic : Gain de Temps et de Précision

L’intégration de l’IA signifie que les diagnostics peuvent être en grande partie automatisés. Fini le temps passé à analyser manuellement chaque image ou à comparer des graphiques. Les logiciels modernes avec IA peuvent générer des rapports automatiques, classer les anomalies par ordre de criticité et même suggérer des actions correctives. Pour les entreprises avec de nombreux équipements à surveiller, c’est un gain de temps colossal et une augmentation drastique de la précision des diagnostics. Cela permet aux techniciens de se concentrer sur l’intervention plutôt que sur la détection, et de passer d’un rôle d’observateur à celui d’acteur direct dans la résolution des problèmes. C’est une optimisation des ressources humaines qui profite à tout le monde. Personnellement, je vois ça comme un super assistant qui me libère du temps pour les tâches à plus forte valeur ajoutée.

Sécurité et Conformité : Protéger vos Équipements et vos Équipes

Au-delà de l’efficacité et des économies, il y a un aspect fondamental que j’aime rappeler : la sécurité. Les caméras thermiques sont des outils exceptionnels pour améliorer la sécurité au travail. Qu’il s’agisse de prévenir les incendies d’origine électrique, de détecter des composants à risque de défaillance mécanique qui pourraient causer des blessures, ou de s’assurer que les zones de travail ne présentent pas de surchauffe dangereuse, elles sont un bouclier précieux. De plus, de nombreuses normes industrielles et réglementations de sécurité commencent à intégrer l’utilisation de la thermographie comme bonne pratique, voire comme exigence, pour la maintenance préventive. C’est un outil qui vous aide non seulement à protéger votre personnel, mais aussi à rester en conformité avec les exigences légales, ce qui est essentiel dans l’environnement réglementaire actuel.

Prévenir les Dangers Invisibles

Les dangers thermiques sont souvent sournois parce qu’invisibles. Une connexion électrique qui chauffe silencieusement peut se transformer en court-circuit ou en incendie. Un roulement de moteur qui monte en température peut gripper et projeter des débris, blessant gravement quelqu’un. La caméra thermique permet d’identifier ces risques avant qu’ils ne dégénèrent. L’inspection des tableaux électriques sous charge, par exemple, peut se faire à distance, sans contact, réduisant ainsi considérablement le risque d’arc électrique ou d’électrocution pour l’opérateur. C’est une méthode d’inspection non intrusive qui est un gage de sécurité pour tout le monde. J’ai toujours une pensée pour mes collègues électriciens : ils peuvent faire leurs rondes en toute confiance, en détectant les points chauds sans avoir à toucher les installations sous tension. C’est un vrai confort et une vraie protection !

Un Outil pour la Conformité Réglementaire

Dans de nombreux secteurs, la maintenance préventive et les contrôles réguliers sont non seulement recommandés mais obligatoires. La thermographie est reconnue comme une méthode d’inspection fiable et efficace pour prouver la bonne santé des installations, notamment électriques. Les rapports thermographiques, avec leurs images détaillées et leurs analyses de température, constituent des preuves irréfutables lors des audits de conformité ou des inspections réglementaires. En utilisant ces outils, vous ne faites pas que de la bonne ingénierie, vous démontrez aussi votre engagement envers la sécurité et la qualité, ce qui est un atout majeur pour la réputation et la pérennité de votre entreprise. C’est un moyen de cocher toutes les cases, à la fois pour l’efficacité opérationnelle et pour les exigences légales. Et ça, c’est une tranquillité d’esprit inestimable.

Choisir la Bonne Caméra : Mon Guide pour Ne Pas Se Tromper

Face à la multitude de modèles et de marques de caméras thermiques sur le marché, on peut vite se sentir perdu. “Laquelle choisir ?”, “De quelles fonctionnalités ai-je vraiment besoin ?”, “Quel budget dois-je allouer ?”. Ces questions, je me les suis posées des dizaines de fois, et j’ai appris, parfois à mes dépens, qu’il ne s’agit pas toujours de prendre la plus chère ou celle avec le plus de pixels. Le choix doit être guidé par vos besoins réels et les applications spécifiques que vous visez. Une petite caméra pour des inspections rapides n’aura pas les mêmes caractéristiques qu’un système fixe pour la surveillance continue d’une fonderie. Je crois que le plus important est de bien définir l’usage principal que vous en ferez. Voulez-vous détecter des problèmes électriques, des fuites d’air, des surchauffes mécaniques, ou un peu de tout ? Voici quelques points clés qui, selon mon expérience, sont essentiels à considérer.

Les Critères Essentiels à Évaluer

Voici un petit tableau récapitulatif des critères que j’estime les plus importants lors de l’achat de votre future caméra thermique. C’est un peu ma checklist personnelle !

| Critère | Pourquoi c’est important ? | Mon conseil |

|---|---|---|

| Résolution du capteur | Détermine la clarté et la précision de l’image. Plus la résolution est élevée, plus vous verrez les petits détails. | Pour la mécanique générale, 160×120 pixels est un bon point de départ. Pour des inspections plus fines ou à distance, visez 320×240 ou plus. |

| Sensibilité thermique (NETD) | Mesure la capacité de la caméra à détecter de très petites différences de température. Exprimée en milliKelvins (mK). | Une sensibilité de < 0.05°C (50mK) est excellente pour la plupart des applications. Plus le chiffre est petit, mieux c’est. |

| Plage de température | Indique les températures minimales et maximales que la caméra peut mesurer. | Assurez-vous qu’elle couvre les températures de vos équipements, avec une bonne marge. Pour l’industrie, -20°C à +650°C est une bonne base. |

| Fréquence d’image | Nombre d’images par seconde (Hz). Important pour les objets en mouvement ou les analyses dynamiques. | Une fréquence de 9 Hz est suffisante pour la plupart des inspections statiques. Pour des processus rapides, visez 30 Hz ou plus. |

| Connectivité et logiciels | Facilite le transfert d’images, l’analyse et la création de rapports. | Vérifiez la présence du Wi-Fi, Bluetooth, et la compatibilité avec des logiciels d’analyse robustes pour créer des rapports professionnels. |

| Robustesse et ergonomie | La caméra doit être conçue pour l’environnement dans lequel vous l’utiliserez. | Privilégiez les modèles résistants aux chocs et à la poussière (normes IP), avec une bonne prise en main et une interface intuitive. |

Ne Pas Négliger l’Après-Vente et la Formation

L’achat d’une caméra thermique ne s’arrête pas au moment de la transaction. C’est un investissement qui mérite un bon accompagnement. Assurez-vous que le fournisseur offre un bon service après-vente, une garantie solide et, idéalement, des formations à l’utilisation. Apprendre à lire correctement un thermogramme, à calibrer l’appareil et à interpréter les données est crucial pour exploiter pleinement le potentiel de votre outil. N’hésitez pas à demander une démonstration et à poser toutes les questions possibles. Une bonne formation initiale peut vous faire gagner un temps fou et vous éviter bien des erreurs d’interprétation. Et rappelez-vous, la meilleure caméra est celle qui correspond à VOS besoins spécifiques et que vous saurez utiliser à son plein potentiel. C’est votre œil supplémentaire, alors choisissez-le avec soin !

글을 마치며

Alors voilà, chers amis techniciens et passionnés, nous arrivons au terme de cette exploration fascinante des caméras thermiques en mécanique. J’espère que vous avez ressenti, comme moi, l’enthousiasme pour ces outils qui changent vraiment la donne sur le terrain. De mes propres expériences, je peux vous assurer qu’elles sont bien plus qu’un simple gadget ; ce sont de véritables alliées pour la productivité, la sécurité et les économies. Elles nous permettent de passer de l’ombre à la lumière, de débusquer les problèmes avant qu’ils ne deviennent de véritables maux de tête. N’hésitez pas à franchir le pas, à vous former, et à intégrer cette technologie dans votre quotidien : vous verrez, c’est un investissement qui en vaut la peine, et qui vous ouvrira de nouvelles perspectives. C’est un peu comme si nos machines nous parlaient, et qu’enfin, nous avions les outils pour les comprendre !

알a 아두면 쓸모 있는 정보

1. Choisissez la résolution adéquate : Ne vous laissez pas séduire uniquement par le nombre de pixels. Pensez à la distance d’inspection et à la taille des défauts que vous cherchez. Pour des inspections de près, une résolution moyenne peut suffire, mais pour des cibles éloignées ou des détails minuscules, visez plus haut. Une bonne résolution vous fera gagner un temps précieux en post-analyse et en précision de diagnostic.

2. La sensibilité thermique est clé : La capacité de votre caméra à détecter d’infimes différences de température (NETD) est cruciale, surtout pour des problèmes subtils comme une légère fuite ou une isolation dégradée. Un NETD faible (par exemple, moins de 50mK) vous permettra de “voir” des anomalies que d’autres caméras rateraient. C’est la finesse du diagnostic qui en dépend, et croyez-moi, cela fait toute la différence sur des cas limites.

3. Ne négligez pas la formation : Une caméra thermique est un outil puissant, mais sa véritable efficacité réside dans l’interprétation des images. Investir dans une bonne formation en thermographie est essentiel pour éviter les erreurs de diagnostic et maximiser le retour sur investissement. Comprendre les émissivités, les réflexions, et les nuances des signatures thermiques est un art qui s’apprend et qui, je le constate chaque jour, fait toute la différence entre une simple observation et un diagnostic expert.

4. Intégrez-la à votre routine de maintenance : Pour tirer le meilleur parti de votre caméra, ne l’utilisez pas qu’en cas de panne. Mettez en place des rondes d’inspection régulières sur vos équipements critiques. L’historisation des données vous permettra de suivre l’évolution des tendances thermiques et d’anticiper les défaillances bien avant qu’elles ne surviennent. C’est la base d’une maintenance prédictive efficace et c’est ce qui transforme un simple outil en un véritable atout stratégique.

5. Considérez l’écosystème logiciel : Au-delà de la caméra elle-même, les logiciels d’analyse et de rapport sont primordiaux. Ils vous aideront à organiser vos thermogrammes, à ajouter des annotations, à générer des rapports professionnels et à intégrer les données dans votre GMAO. Certains offrent même des capacités d’analyse IA pour des diagnostics encore plus poussés, transformant vos données brutes en informations exploitables et vous faisant gagner un temps fou.

중요 사항 정리

Pour synthétiser notre discussion, il est clair que les caméras thermiques sont devenues des outils incontournables dans le monde de la mécanique et de l’industrie. Elles transforment radicalement notre approche de la maintenance, la faisant passer d’une logique réactive à une stratégie proactive et prédictive, ce qui est une véritable aubaine pour la pérennité de nos équipements et la sécurité de nos équipes. En permettant de visualiser l’invisible, elles débusquent les anomalies, qu’il s’agisse de surchauffes, de fuites énergétiques ou de points de faiblesse, bien avant qu’elles ne se manifestent par des pannes coûteuses et potentiellement dangereuses. De plus, avec l’intégration croissante de l’intelligence artificielle, leur potentiel ne fait que s’accroître, promettant des diagnostics toujours plus précis et une optimisation énergétique sans précédent. Adopter la thermographie, c’est choisir l’efficacité, la sécurité et la rentabilité pour vos opérations, et c’est un pas vers un futur industriel plus intelligent et plus sûr.

Questions Fréquemment Posées (FAQ) 📖

Q: Les caméras thermiques, c’est super, mais concrètement, qu’est-ce qu’elles peuvent bien nous montrer que nos yeux ne voient pas en mécanique ?

R: Ah, excellente question ! C’est souvent la première chose que mes lecteurs me demandent. Pour vous dire la vérité, j’ai été bluffée la première fois que j’ai mis la main sur une caméra thermique.

On a l’impression d’avoir un super-pouvoir ! En mécanique, nos yeux ne voient que la surface, mais la chaleur, elle, révèle ce qui se passe à l’intérieur.

Une caméra thermique détecte les rayonnements infrarouges, qui sont en fait des variations de chaleur. Imaginez un roulement qui commence à fatiguer : il va chauffer anormalement bien avant de rendre l’âme et de provoquer une panne.

Nos yeux ne le verront pas, mais la caméra, si ! Elle va afficher une zone rouge vif là où le problème couve. Cela peut être un moteur qui surchauffe à cause d’un problème de lubrification ou d’un déséquilibre, un composant électrique défectueux dans un tableau qui risque de causer un court-circuit, ou même une fuite invisible dans un système de tuyauterie qui entraîne des pertes d’énergie.

J’ai personnellement utilisé cet outil pour débusquer une surchauffe sur un axe de transmission qui aurait pu, sans intervention rapide, entraîner un arrêt de production coûteux.

C’est vraiment fascinant de voir comment ces différences de température nous racontent toute une histoire sur la santé de nos équipements ! Elles nous permettent d’intervenir au bon moment, avant que le petit bobo ne devienne une catastrophe.

Q: J’entends souvent parler de “maintenance proactive” grâce aux caméras thermiques. Comment est-ce que ça se traduit réellement en économies et en efficacité au quotidien ?

R: C’est là que la magie opère, chers amis ! La maintenance proactive, c’est le Graal pour tout ingénieur ou technicien. Fini la maintenance réactive où l’on court après les pannes une fois qu’elles sont là, causant des arrêts de production et des coûts exorbitants.

Avec une caméra thermique, on passe à l’anticipation. Concrètement, cela signifie que vous pouvez effectuer des inspections régulières de vos équipements et détecter les anomalies thermiques bien avant qu’elles ne provoquent une défaillance.

Par exemple, un point chaud sur un connecteur électrique (qui peut signaler un mauvais serrage) ou sur un moteur (indiquant une friction excessive) est un signe avant-coureur.

En le repérant tôt, vous pouvez planifier une intervention pendant une période creuse, commander les pièces nécessaires tranquillement et éviter un arrêt imprévu qui coûte cher, très cher !

Personnellement, j’ai vu des entreprises économiser des milliers d’euros en évitant des arrêts machines de plusieurs jours grâce à des diagnostics thermiques précis.

C’est aussi un gain énorme en sécurité, car prévenir une surchauffe électrique, c’est potentiellement éviter un incendie. Et n’oublions pas l’efficacité énergétique : en identifiant les ponts thermiques dans un bâtiment ou les zones de perte de chaleur sur une chaudière, on peut optimiser les systèmes et réduire la facture énergétique.

C’est un investissement qui se rentabilise souvent plus vite qu’on ne le pense !

Q: Les caméras thermiques, ça a l’air génial, mais est-ce que ce n’est pas un outil réservé aux grandes industries avec des budgets colossaux ? Un petit atelier ou même un particulier passionné pourrait-il en tirer parti ?

R: C’est une excellente question, et je suis contente que vous la posiez, car c’est une idée reçue que j’adore briser ! Non, absolument pas ! Si pendant longtemps les caméras thermiques étaient des outils très coûteux et complexes, les choses ont énormément changé.

Aujourd’hui, on trouve une gamme très large d’appareils, depuis des modèles professionnels ultra-performants jusqu’à des caméras d’entrée de gamme, voire des modules pour smartphones, qui offrent déjà des capacités impressionnantes.

J’ai des amis qui sont mécaniciens indépendants et qui utilisent régulièrement leur petite caméra thermique pour diagnostiquer des problèmes sur des véhicules, comme des freins qui chauffent anormalement ou des fuites dans les systèmes de climatisation.

Pour un particulier un peu bricoleur ou passionné d’auto, c’est un atout incroyable pour vérifier l’isolation de sa maison, débusquer des fuites d’eau derrière les cloisons ou même optimiser les performances de son véhicule.

Bien sûr, plus la résolution et la sensibilité sont élevées, plus le prix monte, mais il existe des options très abordables qui sont parfaites pour des usages moins intensifs.

Le retour sur investissement peut être très rapide, même pour un petit budget, en évitant des réparations coûteuses ou en optimisant sa consommation d’énergie.

Le marché est devenu tellement accessible que c’est une technologie à la portée de presque tous maintenant !